I nostri ingegneri progettano fin nei particolari non solo i singoli componenti e sistemi ma operano anche in campi affini di specializzazione come aero- e termodinamica, tecnologia dei materiali e dinamica del rotore, così come richiesto dai clienti.

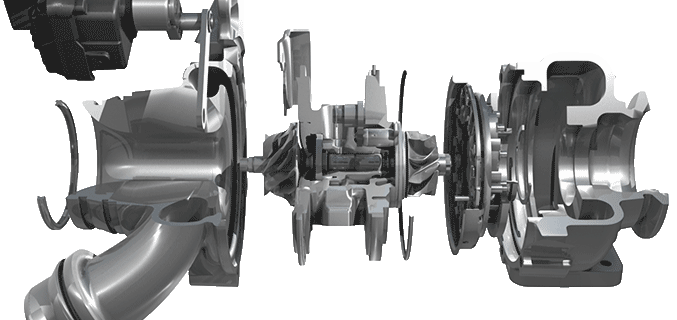

La componentistica e l'assemblaggio vengono costruiti in sistemi 3D-CAD , con l'impiego di calcoli statistici di tolleranza e tenendo conto dei prerequisiti di montaggio e producibilità. La sperimentazione dei prototipi e le nozioni da essa derivate per una continua ottimizzazione del progetto, assicurano un uso di turbocompressori perfetti da parte dei nostri clienti finali.

Sosteniamo sin dall'inizio tutti i progetti di base e pre-sviluppo inseguendo obiettivi futuri di costi e performance sul mercato, grazie all'azione dei nostri progettisti con l'obiettivo di una fase successiva di messa in produzione.

Il rispetto e lo sviluppo di standard di progettazione globali garantisce l'alta qualità di fabbricazione dei nostri prodotti in tre continenti.

I nostri ingegneri seguendo metodi innovativi nel campo dell'aero e termodinamica.

Per ottimizzare l'efficienza e la produttività dei componenti ed adattarli alle specifiche esigenze dei clienti, effettuiamo simulazioni tridimensionali e instabili del flusso (CFD) di tutte le pale dei compressori e della turbina .

In caso di rotori di compressori e turbine, valutiamo anche le influenze dovute alle minime variazioni nella forma e dimensione della lama. La geometria della struttura viene adattata alle esigenze dei clienti in base allo spazio disponibile del vano motore. I nostri ingegneri simulano le correnti in modo da minimizzare le perdite di carico e con esse riduzioni di efficienza e garantire flussi omogenei di corrente dei rotori sia in entrata sia in uscita. Per regolare la pressione di carico, intervengono la valvola Wastegate sul turbocompressore o le turbine e i compressori a geometria variabile (ad es. il VGS). Il loro circolo influenza in modo determinante l'efficienza e la produttività in di tutta la pala. Le simulazioni dei flussi contribuiscono all'ottimizzazione. Dopo lo sviluppo di una geometria di compressori e turbine personalizzate, il progetto viene provato in condizioni reali con banco di prova a gas caldo ed infine sul motore.

Nella dinamica del rotore i tecnici valutano l´impatto del sistema di cuscinetti, la geometria dei compressori e delle turbine così come quella delle onde sull'andamento della vibrazione nel sistema cuscinetti del rotore.

Per valutare l'interazione tra rotori e cuscinetti esistono metodi di calcolo recenti, non lineari e non contigui. Già nella fase di sviluppo si analizzano le interazioni rotore-cuscinetto, per soddisfare gli elevati requisiti in termini di durata, acustica e regolare funzionamento.

Il sistema di cuscinetti e la lubrificazione nella gabbia dei cuscinetti influenzano notevolmente le perdite meccaniche del rotore in funzione. Tali fattori vengono ricreati in simulazione e confermati attraverso misurazioni in termini di grado d'efficienza globale del turbocompressore.

Il calcolo delle combinazioni sui componenti rotore e cuscinetti si possono controllare sia in condizioni reali sul banco di prova con gas caldo o genericamente sul banco di prova dei componenti in termini di proprietà.

L'attenta selezione e applicazione dei diversi materiali rende possibile una soluzione su misura per il cliente, a seconda dei diversi livelli di sollecitazione. Per componenti soggetti a minor carico si utilizzano appositamente materiali a basso costo, mentre per quelli a maggior carico materiali di alto valore e ad elevata prestazione.

Ad esempio, a seconda del motore si impiega per la gabbia delle turbine ghisa ferritica o austenitica, oppure acciaio fuso austenitico altamente legato.

Nel loro complesso i recenti sviluppi dei motori con prestazioni più elevate, migliori risposte e consumi più bassi, pongono sempre più delle nuove sfide ai componenti e materiali dei turbocompressori. Con nuove soluzioni e materiali innovativi offriamo, nell'ambito di questi sviluppi futuri, un prodotto tecnico, competitivo sotto il profilo dei costi e della qualità.

Per i controlli dettagliati dei materiali sui componenti dei turbocompressori dei prodotti in fase di pre-sviluppo e soddisfacimento del cliente, la sede di Heidelberg possiede un laboratorio con attrezzatura modernissima

Per garantire funzionamento e sicurezza dei nostri turbocompressori in tutto l'arco della loro durata, applichiamo concetti di progettazione, strumenti di simulazione e metodi all'avanguardia della tecnologia e li sviluppiamo continuamente.

FE: Statico, dinamico, termico, termodinamico

Valutazione sulla durata: LCF/HCF

Containment

La circostanza è che si verifichino nel turbocompressore delle sollecitazioni complesse, nonché dei meccanismi di danneggiamento in casi di sollecitazione meccanica eccessiva, in particolare quando il regime del motore supera i 200.000 giri al minuto e le temperature oscillano fra i -40°C ed oltre i 1.000 °C. Gli obiettivi della progettazione si definiscono sulla base delle richieste dei clienti, cicli di carico e dati di misurazione nonché valori dell'esperienza e linee-guida. Le previsioni dalla simulazione si confrontano nell'esperimento di base con i risultati che confermano gli obiettivi di progettazione sul prodotto finito tramite esperimenti con motori e veicoli a gas caldo.

Nel nostro centro di collaudo a Heidelberg i prodotti vengono sottoposti a severi controlli. Qui si utilizzano moderni banchi di provi con gas caldo, sui quali i gas di scarico dei turbocompressori vengono testati e misurati indipendentemente.

Il flusso di scarico è prodotto artificialmente dalla combustione del gas naturale. I banchi di prova sono estremamente flessibili e vengono impiegati sia per la misurazione automatica e precisa delle mappe di compressori e turbine, sia per le prove di funzionamento e resistenza. Per consentire un bilanciamento preciso dei modelli di calcolo e quindi di ottimizzare continuamente la precisione predittiva, i risultati saranno strettamente coordinati con il reparto di simulazione. L'interazione tra i gas di scarico del turbocompressore e la combustione motore viene studiata direttamente nel veicolo e sul banco prova motore. Si creano quindi delle condizioni di guida simulate del motore e di un veicolo. Per implementare il più possibile i nuovi sviluppi di modelli CAD in hardware e, successivamente, di portarli sui banchi di prova per i collaudi, esiste un laboratorio di prototipi integrato con un moderno centro di elaborazione. Da qui consegnamo a breve termine prototipi e tecnologie particolari di misurazione. Un altro reparto nel centro di prova è la diagnosi. Qui, dopo il collaudo, i turbocompressori vengono scomposti in singole parti ed infine misurati nei laboratori attraverso la tecnica più avanzata. Le informazioni che si ricavano costituiscono dei fattori importanti per lo sviluppo della componentistica e l'ottimizzazione dei nostri compressori.